Роботизированный неразрушающий контроль - Википедия - Robotic non-destructive testing

Эта статья нужны дополнительные цитаты для проверка. (Июнь 2016) (Узнайте, как и когда удалить этот шаблон сообщения) |

Роботизированный неразрушающий контроль (NDT) - это метод проверки, используемый для оценки целостность конструкции из нефть, натуральный газ, и водные сооружения. Гусеничный трактор Роботизированные инструменты обычно используются для поточного контроля (ILI) в трубопроводы которые нельзя проверить с помощью традиционных интеллектуальные инструменты для скребков (или неподкачиваемые трубопроводы).

Роботизированный NDT Инструменты также могут использоваться для обязательных проверок в негостеприимных зонах (например, внутри резервуаров, подводных нефтяных установках), чтобы минимизировать опасность для инспекторов-людей, поскольку этими инструментами дистанционно управляет обученный техник или аналитик по неразрушающему контролю. Эти системы передают данные и команды либо по проводу (обычно называемому шлангокабелем или тросом), либо по беспроводной связи (в случае бесконтактных сканеров с батарейным питанием).

Приложения

Роботизированные инструменты неразрушающего контроля помогают операторам трубопроводов и коммунальным компаниям заполнить необходимые наборы данных о структурной целостности для целей технического обслуживания в следующих приложениях:

- Нефтяные и коммунальные трубопроводы

- Стены трубы

- Кольцевые сварные швы

- Системы ядерного охлаждения

- Резервуары для хранения

- Плиты пола

- Пластины корпуса

- Сварные швы

Условия трубопровода, которые могут помешать или затруднить инспекцию скребков, управляемую потоком, включают:

- Некоторые фитинги (например, с малым радиусом изгибы, тройники, дроссельные заслонки, редукторы ) может оказаться непроходимым для громоздких контрольных свиней.

- Техники могут вручную регулировать скорость перемещения, ориентацию и конфигурацию роботизированного инструмента для навигации по фитингам, которые могут захватить или повредить свободно движущийся скребок.

- Поток продукта может не способствовать перемещению свиней.

- Технический контроль за ходом самоходной гусеницы снижает риск неисправности датчика скорости.

- Мониторинг инструмента в реальном времени позволяет технику немедленно отрегулировать работу инструмента, если показания становятся неприемлемыми, включая настройку настроек инструмента для повторного сканирования пропущенных участков или ремонта поврежденных компонентов.

- В большинстве роботизированных инструментов используются бесконтактные методы исследования - техникам не нужно работать со слоем контактной жидкости.

- Ограниченный доступ к инструментам может повлиять на использование традиционных инструментов - умным свиньям требуются специальные точки входа и выхода (называемые пусковыми установками и приемниками соответственно), которые могут быть установлены постоянно или временно.

- Некоторые гусеницы могут быть вставлены через снятые фитинги или вырезанные катушки длиной до 24 дюймов, что обеспечивает большую гибкость в вариантах запуска и извлечения - для этих инструментов не требуются специальные приспособления.

- Некоторые гусеничные машины предназначены для входа и выхода из линий природного газа через горячие краны, который может быть размещен для удобства оператора трубопровода без вывода линии из эксплуатации.

- Даже в трубопроводах, которые могут быть приемлемыми для традиционного интеллектуального скребка, способность краулеров выполнять короткие проверки в определенных проблемных зонах намного эффективнее для операторов трубопроводов, чем организация длительных прогонов скребков только для достижения той же небольшой площади.

Роботизированные инструменты для неразрушающего контроля также обеспечивают преимущества безопасности в суровых условиях:

- Гусеницы для осмотра корпуса резервуара обычно взбираются по сторонам резервуара, избегая опасности для инспекторов и избегая времени / затрат для владельца резервуара на обеспечение защита от падения и / или строительные леса.

- Точно так же гусеницы для осмотра днища резервуара, которые могут быть опущены в резервуар через иллюминаторы на крыше резервуара, устраняют опасность Замкнутое пространство вход и время / расходы, связанные с мониторингом качества воздуха.

- Инструменты, способные работать в погруженном состоянии, исключают опасности, трудности и расходы, связанные с осушением зоны проверки. При использовании для осмотра резервуаров и подводных применений эти инструменты также устраняют опасности, связанные с дайвингом.

Варианты роботизированных гусеничных машин ILI

Обзор привязанного инструмента

К привязанным роботизированным инспекционным инструментам прикреплен шлангокабель, который подает питание и команды управления на инструмент, одновременно передавая данные датчиков обратно технику. Привязанные сканеры имеют следующие преимущества перед непривязанными поисковыми роботами:

- Специалисты могут использовать страховочный трос, чтобы помочь поднять гусеничный трактор в аварийной ситуации или выполнить ремонт.

- Неограниченное питание от шлангокабеля позволяет техническим специалистам при необходимости проверять возможные дефекты, не заботясь о сроке службы батареи.

- Кабель шлангокабеля передает техническим специалистам данные управления и датчиков в режиме реального времени, позволяя при необходимости повторно проверять сомнительные результаты, а также немедленно уведомлять техников о неисправностях инструмента (т.е. минимизировать ложные вызовы и / или пропущенные аномалии)

- Большинство привязных гусеничных тележек ILI достаточно малы, чтобы их можно было вставить через снятые фитинги / фланцы или небольшие прорези в трубопроводе, что сводит к минимуму неудобства для оператора трубопровода.

- Двунаправленные возможности требуют только одной точки доступа для проверки труб

У привязанных поисковых роботов есть следующие недостатки по сравнению с непривязанными поисковыми роботами:

- Длина и вес шлангокабеля ограничивают расстояние, на которое могут пройти эти инструменты.

- Трубопроводы и резервуары, как правило, должны быть выведены из эксплуатации, чтобы обеспечить возможность проникновения и перемещения инструментов ГПЗ

Обзор отвязанного сканера ILI

Автономные роботы-гусеницы ГПЗ работают от бортовых аккумуляторов; Эти инструменты передают данные датчиков оператору инструмента по беспроводной сети или сохраняют данные для загрузки при извлечении инструмента. У непривязанных поисковых роботов есть следующие преимущества перед привязанными поисковыми роботами:

- Инструменты без привязки имеют большее эффективное расстояние без ограничений, налагаемых шлангокабелем.

- Трубопроводы можно герметизировать с помощью отвязанных инструментов внутри - труба часто может оставаться в эксплуатации во время проверки

- Для двунаправленной работы требуется только одна точка доступа для проверки труб

У отвязанных поисковых роботов есть следующие недостатки по сравнению с привязанными сканерами:

- Отвязанные роботизированные гусеницы ILI могут застрять, что потребует выемки грунта и резки труб для извлечения инструмента.

- Роботизированные сканеры ILI, регистрирующие данные, не предоставляют данные в реальном времени операторам, что может потребовать дополнительных проверок для анализа возможных результатов.

- Для отвязанных роботов-сканеров ILI обычно требуются большие пусковые установки для развертывания и извлечения.

Инспекционные технологии

В роботизированных инструментах неразрушающего контроля используются комплекты датчиков. В этом разделе описаны распространенные типы датчиков; большинство инструментов сочетают в себе несколько типов датчиков в зависимости от таких факторов, как размер робота, конструкция и применение.

Электромагнитные акустические преобразователи (ЭМАП) - фрезерованная сталь

Основная статья - Электромагнитно-акустические преобразователи

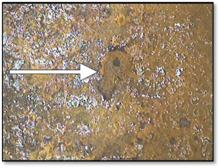

Электромагнитно-акустические преобразователи (ЭМАП) наводят ультразвуковые волны на однородно отфрезерованные металлические объекты контроля (например, стенки труб, днища резервуаров). Техники могут оценить состояние металла и обнаружить аномалии на основе отражений этих волн - когда преобразователь проходит над аномалией, возникает новое отражение между начальным импульсом и нормальным отражением.[1]

EMAT с прямым лучом, при котором инструмент индуцирует ультразвуковые волны в металле под углом 0 ° (или перпендикулярно поверхности металла), является наиболее распространенным методом контроля. Прямой контроль луча определяет толщину металла, а также обнаруживает и измеряет следующие дефекты:

- Потери металла на внутренней поверхности (например, точечная коррозия, общая потеря металла)

- Потери металла на внешней поверхности (например, точечная коррозия, выбоины), включая измерение остаточной толщины в областях дефектов

- Аномалии стана для труб со средними стенками (например, прослои, неметаллические включения), включая измерение глубины

Контроль углового луча, когда инструмент наводит ультразвуковые волны в металл под углом по отношению к поверхности металла, может выполняться одновременно с прямым осмотром луча для подтверждения обнаружения аномалий. Датчик углового луча регистрирует только эхо-сигналы от аномалий или отражателей, которые попадают на путь луча; в отличие от прямого луча, он не получает отражений от противоположной стены из обычной стали.[1]

Комбинация методов углового луча и прямого луча может обнаружить дополнительные аномалии и повысить точность контроля. Однако метод углового луча имеет меньшую устойчивость к поверхностному мусору, чем метод прямого луча. Инспекция углового луча обнаруживает трещиноподобные аномалии, параллельные оси трубы, и дефекты потери металла, которые слишком малы для обнаружения с помощью прямого луча, в том числе следующие:

- Коррозионное растрескивание под напряжением

- Механические повреждения (например, царапины, следы подачи, царапины)

- Точечная коррозия

Помимо использования в трубопроводах, не подлежащих прокачке, бесконтактный характер инструментов EMAT делает этот метод идеальным для сухих применений, где требования к жидкой связке могут сделать традиционные инструменты UT нежелательными (например, трубопроводы природного газа).

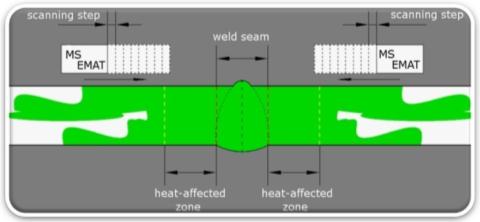

EMAT - кольцевые швы

Сварка целостность является важным компонентом безопасности трубопровода, особенно кольцевых швов (или кольцевых сварных швов, соединяющих вместе каждую секцию трубы). Однако, в отличие от стабильной молекулярной структуры шлифованной стали, сварные швы и их зоны термического влияния (HAZ) имеют анизотропный структура зерна, которая ослабляет ультразвуковых сигналов и создает отклонения скорости волны, которые трудно анализировать инструментами ILI.

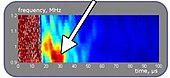

В одном методе ЭМАП с угловым лучом используется набор из девяти частота-время (FT) сканирование с каждой стороны кольцевого шва, где каждая частота соответствует разному углу входной волны.[2] На следующем рисунке показана диаграмма области проверки, охватываемой этим методом, где зеленая область представляет распространение поперечные волны в сварном шве и окружающем металле.

Инструмент объединяет каждый набор сканирований FT в единое сканирование с частотно-временной матрицей для отображения условий сварки с цветовой кодировкой аномалий в зависимости от серьезности.[2] Этот метод сканирования кольцевого сварного шва предназначен для обнаружения следующих дефекты сварного шва:

- Плоские дефекты (например, отсутствие плавления, трещины)

- Объемные дефекты (например, пористость, неметаллические включения)

Утечка магнитного потока (MFL)

Основная статья - Рассеивание магнитного потока

В инструментах рассеяния магнитного потока (MFL) используется датчик, зажатый между несколькими мощными магнитами для создания и измерения потока магнитный поток в стенке трубы. Конструктивно прочная сталь имеет однородную структуру, которая обеспечивает регулярный поток магнитного потока, в то время как аномалии и особенности прерывают поток потока в идентифицируемых узорах; датчик регистрирует эти прерывания потока и записывает их для последующего анализа. На следующем рисунке показан принцип работы типичного инструмента проверки MFL; В левой части диаграммы показано, как инструмент MFL работает в конструктивно прочной трубе, а в правой части показано, как инструмент обнаруживает и измеряет дефект потери металла.[3]

Инструменты MFL используются в основном для обнаружения точечной коррозии, а некоторые конфигурации инструментов могут обнаруживать дефекты сварных швов. Одним из преимуществ инструментов MFL перед ультразвуковыми инструментами является способность сохранять разумную чувствительность за счет относительно толстых покрытий поверхности (например, краски, футеровки труб).[4]

Видео осмотр

Основная статья - видео инспекция

В роботизированных инструментах неразрушающего контроля используются камеры, которые обеспечивают техническим специалистам оптимальный обзор зоны проверки. Некоторые камеры обеспечивают конкретный вид трубопровода (например, прямой вид области контакта датчика на металле), чтобы помочь в управлении инструментом, в то время как другие камеры используются для фотографирования результатов проверки с высоким разрешением.

Некоторые инструменты существуют исключительно для проведения видеонаблюдения; многие из этих инструментов включают механизм наведения камеры для полной оптимизации поля зрения техников, а отсутствие других громоздких пакетов датчиков ILI делает эти инструменты исключительно маневренными. Камеры на многоцелевых инструментах ILI обычно размещаются в местах, которые позволяют техническим специалистам максимально анализировать результаты, а также оптимально управлять инструментом.

Лазерная профилометрия

Основная статья - метрология поверхности

Лазерные профилометры проецируют форму на поверхность объекта. Техники настраивают лазер (оба угол падения и расстояние от объекта), чтобы обеспечить однородность формы на обычном металле. Поверхностные аномалии (например, точечная коррозия, вмятины) искажают форму, что позволяет специалистам по инспекции измерять аномалии с помощью проприетарных программ. Фотографии этих лазерных искажений предоставляют наглядное свидетельство, которое улучшает процесс анализа данных и способствует усилиям по обеспечению целостности конструкции.

Импульсный вихретоковый ток (PEC)

Основная статья - Импульсно-вихревой ток

В приборах с импульсным вихревым током (PEC) используется катушка зонда для посылки импульсного магнитного поля на металлический объект. Переменное магнитное поле наводит на поверхности металла вихревые токи. Инструмент обрабатывает обнаруженный вихретоковый сигнал и сравнивает его с опорным сигналом, установленным перед запуском инструмента; свойства материала исключаются, чтобы дать показание для средней толщины стенки в пределах области, покрытой магнитным полем. Инструмент регистрирует сигнал для последующего анализа.[5] Следующая диаграмма иллюстрирует принцип работы типичного инструмента проверки PEC.

Инструменты PEC могут проводить точный осмотр с большим зазором между датчиком и объектом контроля, чем другие инструменты, что делает его идеальным для проверки металла через неметаллические вещества (например, покрытия труб, изоляцию, морские растения).

Тематические исследования

Федеральный закон США требует проведения базовых инспекций для получения статистических данных о состоянии трубопровода и последующих периодических инспекций для отслеживания износа активов. Операторы трубопроводов также несут ответственность за обозначение участков с серьезными последствиями (ЗОП) на всех трубопроводах, выполнение регулярных оценок для мониторинга состояния трубопроводов и разработку предупреждающих действий и планов реагирования.[6]

Государственные правила проверки трубопроводов различаются в зависимости от уровня общественной безопасности. Например, взрыв газопровода в 2010 г. Сан-Бруно жилой район возглавил Комиссия по коммунальным предприятиям Калифорнии потребовать от операторов передачи природного газа Калифорнии планы повышения безопасности.[7] План обеспечения безопасности включал в себя многочисленные замены трубопроводов и проверки на линии.

Примеры применения привязанного робота-обходчика ILI

Федеральный Управление безопасности трубопроводов и опасных материалов (PHMSA) не разрешает использование сканеров без привязки в HCA из-за риска зависания. Раскопки подземных трубопроводов для извлечения застрявших инструментов под пересечениями автострад, реками или густонаселенными городскими районами слишком сильно повлияют на общественную инфраструктуру. Поэтому операторы трубопроводов природного газа и нефтепродуктов полагаются на привязанные роботизированные гусеничные тележки ILI для проверки трубопроводов, не предназначенных для скребка.

Уильямс использовал привязанный робот-обходчик ILI для проверки неподготовленной части Транско Трубопровод в Нью-Джерси в 2015 году.[8] Система трубопроводов проходила под рекой Гудзон; Строительство нового кондоминиума поблизости привело к созданию нового HCA, что потребовало от Уильямса создания программы управления целостностью в соответствии с правилами PHMSA.

Алеска Трубопроводная Сервисная Компания обследована насосная станция 3 на Трансаляскинская трубопроводная система после обнаружения утечки нефти в подземном нефтепроводе на НПС 1 в 2011 году.[9] Разлив привел к соглашению между Alyeska и PHMSA, в соответствии с которым Alyeska удалила из своей системы все трубопроводы для транспортировки жидкости, которые нельзя было оценить с помощью инструментов ILI или аналогичной подходящей техники проверки. Поскольку другие инструменты ILI не могли перемещаться по геометрии трубопровода, общей для каждой из одиннадцати насосных станций вдоль трубопровода, Alyeska получила разрешение на использование привязанного робота-гусеница ILI производства Diakont для выполнения проекта проверки на насосной станции 3. Этот инструмент позволил Alyeska Удалите только несколько небольших надземных фитингов, чтобы позволить гусенице войти в трубопровод, сэкономив время и деньги, необходимые для выкапывания сотен футов трубы (некоторые из которых также были заключены в бетонные своды) для проверки вручную.

Атомные электростанции в США подчиняются уникальным мандатам по управлению целостностью в соответствии с Руководством по управлению целостностью подземных трубопроводов Института ядерной энергии (NEI) NEI 09-14.

- В Атомная станция Купера в Небраске провела инспекции заглубленных труб в соответствии с этими отраслевыми требованиями в рамках продления лицензии на атомную электростанцию в 2010 году. Часть программы управления целостностью трубопроводов завода включала инспекцию линии впрыска охлаждающей жидкости под высоким давлением (HPCI) с использованием привязанного роботизированного гусеничного робота ILI производства Diakont.[10]

- В Электрогенерирующая станция Южного Техаса в 2014 году провела проверку технического водопровода с помощью GE Hitachi Nuclear Energy гусеничный трактор.[11]

Примеры применения роботов-гусеничных роботов без привязи

Операторы трубопроводов природного газа могут использовать роботов-гусеничных машин без привязи для небольших распределительных трубопроводов, которые не расположены под критически важными элементами инфраструктуры (например, пересечениями автострад).

- В 2011, Газовая компания Южной Калифорнии (SoCalGas) использовала роботизированный гусеничный робот ILI без привязи, изготовленный Pipetel, для проверки 8-дюймового газопровода, поток продукта которого не имел давления, необходимого для движения традиционного интеллектуального скребка. Инструмент успешно проинспектировал 2,5 мили трубопровода, включая обсаженный сегмент и территорию под железнодорожным полотном.[12]

- Юго-западная газовая корпорация использовала тот же инструмент в 2013 году для проверки примерно одной мили 6-дюймового газопровода в Лас-Вегасе, Невада.[13]

- Central Hudson Gas & Electric использовал аналогичный гусеничный трактор в 2015 году для осмотра участка длиной 3000 футов 16-дюймового газопровода, в том числе проезжей части.[14]

Сравнение методов неразрушающего контроля

Роботизированные инструменты неразрушающего контроля имеют следующие преимущества перед другими методами неразрушающего контроля:

- Анализ данных в реальном времени делает усилия по обеспечению структурной целостности более эффективными и удобными.

- Более быстрые предварительные результаты делают управление структурной целостностью более эффективным - результаты интеллектуального скребка не доступны, пока инструмент не будет завершен, а анализ может занять до 90 дней, тогда как более короткий объем проверки и тщательный мониторинг в реальном времени позволяют получать результаты роботизированного инструмента. быть официально зарегистрированным всего за 30 дней.

- Инспекции роботизированных инструментов могут включать в себя немедленный порог отчетности.

- Команды могут использовать отдельные пороговые значения для отчетности, чтобы лучше расставить приоритеты.

- Возможность остановить инструмент и предупредить инженеров заказчика о наиболее серьезных обнаружениях помогает ускорить усилия по обеспечению целостности конструкции.

- Непрерывный мониторинг позволяет отремонтировать инструмент и / или отрегулировать объем осмотра, чтобы избежать затрат / неудобств, связанных с полным повторным запуском инструмента.

- Мониторинг данных в режиме реального времени позволяет создавать ежедневные отчеты и делает возможным предварительный отчет (содержащий только самые серьезные аномалии).

- Инспекционная бригада может остановить продвижение инструмента, чтобы повторно изучить результаты, чтобы собрать дополнительные данные и подтвердить идентичность / серьезность дефекта.

- Возможность контролировать работу инструмента обеспечивает целостность данных инструмента на протяжении всей проверки.

- Компактность этих инструментов позволяет развертывать их в удобном для клиента месте, а не ограничиваться заранее установленными конечными точками (например, пусковой установкой / приемником скребков).

- Это снижает вероятность застревания привязанных инструментов и упрощает их извлечение в случае застревания / повреждения.

- Операторы трубопроводов могут значительно сэкономить на затратах на выемку грунта при осмотре подземных сооружений, особенно если работа инструмента может быть согласована с существующей выемкой грунта во время других работ по техническому обслуживанию.

- Меньшие требования к пространству значительно упрощают использование роботов-гусениц для неразрушающего контроля в городских условиях и других стесненных условиях, где присутствуют пешеходы, транспортный поток и / или другие рабочие.

- Инструменты роботизированного неразрушающего контроля специально разработаны для навигации в более сложных средах.

- Инспекционная бригада может адаптировать перемещение инструмента к приспособлениям (например, тройникам, изгибам, опорам крыши резервуара), а также к находкам (например, вмятинам, коррозионным ямкам), чтобы предотвратить повреждение или застревание инструмента.

- Инспекционная бригада также может манипулировать инструментом, чтобы максимизировать прием датчика в областях, где нормальный ход инструмента может повлиять на показания.

- Многие зоны проверки представляют собой значительную угрозу безопасности людей, находящихся в помещении, которую можно устранить или значительно уменьшить с помощью роботизированных инструментов неразрушающего контроля:

- Скромные требования к входу и удаленное управление гусеницами для осмотра трубопроводов сводят к минимуму опасности, связанные с работой в траншеях.

- Роботизированная проверка внутри резервуаров с жидкостью устраняет опасности, связанные с работой в замкнутых пространствах, особенно если содержимое резервуаров содержит опасные пары.

- Роботизированная проверка корпусов резервуаров устраняет необходимость в защите от падения и устраняет опасности, связанные с работой на значительной высоте.

- Стоимость простоя для проверки (и, при необходимости, планового обслуживания) составляет небольшую часть затрат, связанных с отказом актива.

Роботизированные инструменты имеют следующие недостатки по сравнению с другими методами неразрушающего контроля:

- Необходимость для инспекционной бригады поддерживать связь с инструментом ограничивает его эффективный диапазон.

- Привязанные инструменты также могут быть ограничены способностью краулера тянуть привязь на большие расстояния.

- Натяжение гусеничного троса может ограничивать перемещение инструмента после прохождения слишком большого количества изгибов в трубопроводах или после обертывания опор крыши во время осмотра дна резервуара.

- Многие самоходные инструменты для проверки трубопроводов работают медленнее, чем скребки, которые могут течь вместе с продуктом.

- В отличие от некоторых автомобили с дистанционным управлением Роботы-краулеры для неразрушающего контроля, коммерчески доступные для аренды или продажи, требуют значительного обучения, прежде чем их можно будет использовать для формальной проверки.

- В нормативных требованиях часто указывается, что данные проверки должны собираться, анализироваться и сопоставляться для отчетности техническими специалистами, которые сертифицированы в качестве экспертов по применяемой технологии проверки независимой организацией (например, Американское общество неразрушающего контроля, то Американское общество инженеров-механиков ).

- Многие гусеничные машины требуют, чтобы зона проверки была выведена из эксплуатации и очищена перед работой.

- Во время работы может потребоваться постоянный мониторинг качества воздуха, вплоть до обеспечения защиты от инертного газа (например, азота), если в помещении есть особенно легковоспламеняющиеся / взрывоопасные пары.

- Сыпучий мусор (например, ферромагнитный пыль, парафин ) или внутренняя коррозия могут повлиять на показания EMAT и MFL.

- Эти услуги часто могут выполняться во время запланированных отключений, но может потребоваться специальное отключение, если нормативные требования не согласуются с другими запланированными отключениями обслуживания.

Рекомендации

- ^ а б Ультразвуковой контроль. Центр неразрушающего контроля Хашимитского университета. По состоянию на 2 марта 2016 г.

- ^ а б Технология поточного контроля для обнаружения, обнаружения и измерения дефектов кольцевых сварных швов трубопровода. Калифорнийская энергетическая комиссия, 2015. Web. По состоянию на 1 марта 2016 г.

- ^ де Раад, Дж. А., и Дж. Х. Дж. Stalenhoef. Инструменты MFL и PEC для инспекции завода. Декабрь 1998. Интернет. По состоянию на 1 марта 2016 г.

- ^ Друри, Дж. К. и А. Марино. Сравнение методов утечки магнитного потока и ультразвуковых методов обнаружения и измерения язвенной коррозии в листах и трубах из черных металлов. Октябрь 2000 г. Интернет. По состоянию на 1 марта 2016 г.

- ^ Роберс, М.А. и Р. Скоттини. Импульсный вихревой ток при обнаружении коррозии. Июнь 2002 г. Интернет. По состоянию на 2 марта 2016 г.

- ^ Безопасность трубопроводов: управление целостностью трубопроводов в зонах с высокими последствиями (газопроводы). Управление исследований и специальных программ, 2003. Интернет. По состоянию на 1 марта 2016 г.

- ^ Нг, Дина Мишель и Шэрон Л. Томкинс. Измененный План повышения безопасности трубопроводов газовой компании Southern California Gas (U 904-G) и San Diego Gas & Electric Company (U 902-M) в соответствии с D.11-06-017, требующим от всех операторов по транспортировке природного газа Калифорнии подавать План проведения комплексных испытаний газопровода под давлением. 2 декабря 2011 г. Интернет. По состоянию на 9 марта 2016 г.

- ^ Роботы-гусеницы проверяют газопроводы без компримирования в городских условиях. Североамериканские нефте- и газопроводы. 29 сентября 2015 г. Web. По состоянию на 9 марта 2016 г.

- ^ ДеМарбан, Алекс. Ползучий робот патрулирует участки трубопровода на Аляске, ранее «неподходящие». 5 июля 2015 г. Web. По состоянию на 9 марта 2016 г.

- ^ Бремер, Дэвид. Роботизированная инспекция труб для выполнения обязательств по продлению лицензии. Журнал атомной станции. Март – апрель 2013 г. Интернет. По состоянию на 9 марта 2016 г.

- ^ Решение для обследования труб. Международный журнал Nuclear Engineering. 27 апреля 2015 г. Web. По состоянию на 10 марта 2016 г.

- ^ Роботизированный инспекционный инструмент Pipetel Explorer, используемый для проверки трубопроводов SoCalGas. PR Newswire. 16 августа 2011 г. Интернет. По состоянию на 15 марта 2015 г.

- ^ Southwest Gas выбирает Pipetel для инспекции трубопровода Unpiggable в рамках своей приверженности безопасности. Северо-Восточная газовая ассоциация. Январь 2014. Интернет. По состоянию на 9 марта 2016 г.

- ^ Валлийский, Кэти. Central Hudson Tests инновационный робот для проверки трубопроводов. Сеть новостей Гудзонской долины. 8 октября 2015 г. Web. По состоянию на 15 марта 2016 г.

Нормы и стандарты

- Федеральное руководство США по идентификации HCA - 49 CFR 192.905

- Оценка базового состояния газопровода США - 49 CFR 192.921

- Процесс оценки целостности федеральных трубопроводов США - 49 CFR 192.937

- NTSB идентификация HCA

- Форум операторов трубопроводов

- Американский нефтяной институт (API) 653

- API 1163

- Американское общество инженеров-механиков (ASME) B31.8

- ASME B31G

- NACE SP0102-2010

- Руководство по обеспечению целостности подземных трубопроводов - NEI 09-14

внешняя ссылка

- Диаконт - трубопровод ГЛИ

- Innerspec - Роботизированные системы контроля

- Pipetel Technologies - Трубопровод ИЛИ

- Applus - подводный осмотр труб

- TechCorr - проверка дна резервуара в процессе эксплуатации

- Newton Labs - проверка дна резервуара в процессе эксплуатации

- Invert Robotics - осмотр корпуса резервуара

- Structural Integrity Associates - pipeline ILI

- Ресурсы для встроенной инспекции и очистки трубопровода

- Введение во встроенную проверку

- «Как работает очистка трубопровода?» - rigzone.com

- Ресурсный центр по неразрушающему контролю - Генерация поперечных волн

- Ресурсный центр по неразрушающему контролю - Основные принципы вихретокового контроля

- «Что такое MFL?» - MFE Inc.

- Ограничения MFL - MFE Inc.

- Часто задаваемые вопросы MFL (GE)

- NDT.net - пример описания беспроводного краулера

- NDT-ed.org - обзор проверки резервуаров

- Отчет NYSEARCH Pipetel:

- Pipeline & Gas Journal - обзор трубопровода без прокачки (инструмент GE)

- Silverwing - машина для дистанционного досмотра корпусов танков

- PHMSA

- Сертификат Американского общества неразрушающего контроля

- Американское общество инженеров-механиков

- Американское общество испытаний и материалов